Все что надо знать о последних обновлениях FMEA Процесса

Чтобы противостоять конкуренции и соответствовать постоянно растущим требованиям к качеству, поставкам и стоимости, промышленные компании ищут инструменты и методологии, которые можно использовать для выработки политики постоянного улучшения. Анализ видов и последствий отказов или FMEA является одним из старейших, но наиболее популярных из этих методов, т.к. является одним из обязательных требований для промышленных компаний, согласно стандарту, IATF 16949: 2016.

В июне 2019 года Группа автомобильной промышленности (AIAG) совместно с Немецкой ассоциацией автомобильной промышленности (VDA) представили первое международное руководство по анализу неисправностей и последствий отказов (FMEA). В это руководство было включено несколько важных обновлений, особенно в методологию процесса FMEA с введением нового семи-ступенчатого процесса FMEA.

Что собой представляет FMEA Процесса и зачем он нужен?

FMEA Процесса, сокращенно «Анализ видов и последствий отказов процесса», представляет собой структурированный метод улучшения, целью которого является выявление потенциальных сбоев и анализ их причин и последствий. Цель этого метода — найти решения, предотвращающие возникновение этих сбоев.

Технология FMEA Процесса, впервые разработанная военными США в 1940-х годах для устранения неисправностей боеприпасов, постепенно применялась и в других отраслях, в частности в авиации и автомобилестроении.

На сегодняшний день процесс FMEA Процесса является наиболее часто используемым методом анализа рисков в наборе инструментов для автомобильной промышленности. В сочетании с Reverse FMEA (обратный анализ), методом оценки рисков, основанным на реальности, а не на прогнозах, процесс FMEA помогает снизить затраты на производство, разработку и дефектные продукты, одновременно обеспечивая повышение уровня удовлетворенности клиентов. Кроме того, проведение PFMEA необходимо для повышения удовлетворенности клиентов за счет использования продуктов без дефектов.

Подробная инструкция по FMEA Процесса

FMEA Процесса часто применяется для охвата важных производственных элементов. Это очень точная процедура. Если есть какие-либо изменения в производственной технологии, процессе или окружающей среде, необходимо провести новую оценку.

Когда возникает такая ситуация, все соответствующие команды должны собраться вместе, чтобы выявить новые потенциальные риски сбоев в течение всего производственного процесса. Крайне важно обратиться к сотрудникам, которые имеют значительный опыт управления производственным процессом. Вероятно, они смогут поделиться некоторыми опытными данными, которые могут стать ключом к анализу.

Каждый выявленный вид отказа, причинно-следственная связь должны быть оценены с использованием трех критериев оценки: серьезность, возникновение и обнаружение. Серьезность основана на величине влияния, которое отказ может оказать на нормальное функционирование производства или безопасность операторов станка. Возникновение связано с вероятностью потенциальной основной причиной возникновения отказа. Наконец, обнаружение указывает на вероятность обнаружения сбоя до того, как он повлияет на цикл производства. Каждому из этих критериев присваивается рейтинг от 1 до 10, причем 10 представляет наиболее серьезные, частые или не обнаруживаемые сбои.

Как только команда завершила оценку каждого независимого риска, она расставляет приоритеты для действий, необходимых для их устранения.

Обновления технологии FMEA Процесса в новом справочнике AIAG & VDA

Поставщики, обеспечивающие автомобильные запчасти европейским и североамериканским автопроизводителям, обязаны проводить FMEA на основе положений справочников VDA и AIAG FMEA.

1-е издание общего Справочника AIAG & VDA FMEA было официально представлено в июне 2019 года. Оно содержит указания и рекомендации для автомобильных поставщиков различных уровней, а также передовые практики и разборы практических примеров из предыдущих справочников AIAG и VDA и реальные факторы.

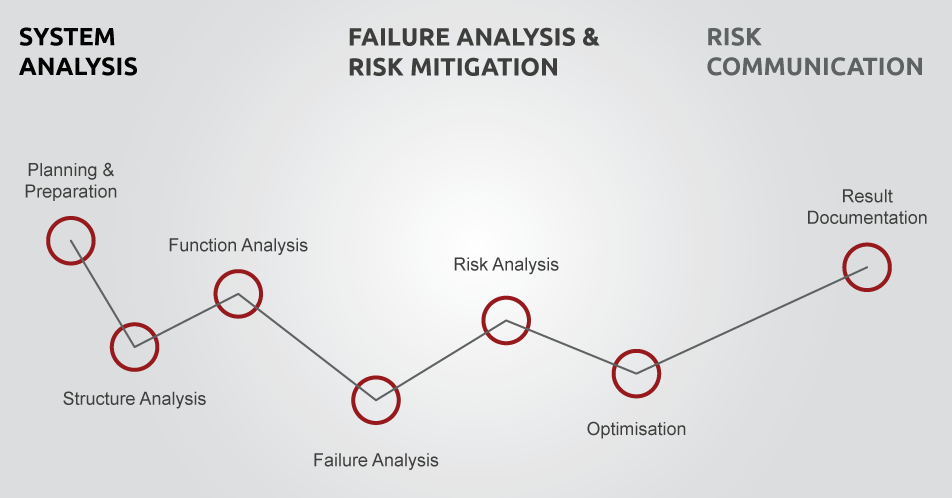

Новый 7ми-шаговый подход к развертыванию FMEA является, пожалуй, самым заметным обновлением. Обеспечивая широкую возможность для документирования технических рисков в более четкой и подходящей форме, 7ми-шаговый подход делает конструкцию продукта и риски процесса более прозрачными и лучше прогнозируемыми.

Первые три этапа нового подхода, «Планирование и подготовка», «Структурный анализ» и «Функциональный анализ», представляют фазу «Системного анализа» исследования PFMEA. Следующие три шага соответствуют этапу «Анализ отказов и снижение рисков» и включают в себя анализ отказов, анализ рисков и оптимизацию. И последнее, но не менее важное, это шаг 7 «Документация результатов», который завершает фазу «Информационного взаимодействия» FMEA Процесса.

Кроме того, категория приоритета уровня риска (RPN) была заменена приоритетом действия (AP) в «Анализе рисков», шаг 5 FMEA Процесса. AP представляет приоритет действия (низкий-средний-высокий), необходимого для устранения риска отказа.

В то время как новые требования FMEA по руководству AIAG & VDA, постепенно внедряются, для автомобильных поставщиков становится жизненно важным пройти обучение по этой новой методологии. По этой причине компания SNECI недавно обновила свой учебный модуль для поддержки поставщиков и оказания помощи в освоении данного изменения. Для получения дополнительной информации, пожалуйста, свяжитесь с нашими специалистами!