您需要了解的有关最新更新的FMEA流程所有信息

为了抵御竞争并满足不断增长的质量,交付和成本要求,工业公司正在寻找可用于制定持续改进政策的工具和方法。故障模式和效果分析(FMEA)是这些方法中最古老但最受欢迎的方法之一,因为根据 IATF 16949:2016标准规定, 它是工业公司的强制性要求之一。

2019年6月,汽车工业行动小组(AIAG)与德国汽车工业协会(VDA)共同推出了第一本关于失效模式和影响分析的国际指南(FMEA)。该手册包括几个主要更新,特别是在FMEA流程的方法论方面,引入了全新的七步FMEA过程。

什么是FMEA流程,为什么需要它?

FMEA流程(“流程故障模式和影响分析”的缩写)是一种结构化的改进方法,旨在识别潜在的故障并分析其原因和影响。该方法的目标是找到防止这些故障发生的解决方案。

FMEA流程由美军于1940年代首先开发用于处理弹药故障,后来逐渐应用于其他行业,特别是航空和汽车行业。

如今,FMEA流程是汽车行业工具箱中最常用的风险分析方法。与反向FMEA(一种基于实际情况而不是预测的风险评估方法)结合使用时,FMEA流程有助于减少生产,开发和有缺陷的产品成本,同时提高客户满意度。此外,通过采用零缺陷产品来执行PFMEA是提高客户满意度的必要条件。

FMEA逐步流程

FMEA流程通常用于覆盖关键的生产要素。这是一个非常精确的过程。如果制造技术,过程或环境发生任何变化,则必须启动新的评估。

当出现这种情况时,所有受影响的团队必须齐心协力,以在整个新生产过程中找出新的潜在故障风险。在这段时间内,至关重要的是要接触在生产过程管理方面具有丰富经验的员工。他们可能将能够共享一些经验数据,这些数据可能是分析的关键。

然后,应使用三个评级标准评估所确定的每种故障模式的原因和效果关系:严重性,发生和检测。严重性基于故障可能对生产的平稳运行或机器操作员的安全造成的影响的严重程度。发生与发生故障的潜在根本原因的可能性有关。最后,检测是指在影响生产周期之前检测出故障的可能性。这些标准中的每一个都被赋予从1到10的等级,其中10代表最严重,频繁或无法检测的故障。

一旦团队完成了每个独立风险的演变,它将着手确定消除这些风险所需的行动的优先级。

在新的AIAG和VDA手册中,FMEA流程的更新

向欧洲和北美汽车制造商提供汽车零件的供应商必须根据VDA和AIAG FMEA手册计划进行FMEA。

第一版AIAG和VDA FMEA通用手册于2019年6月正式发布。它为不同范围的汽车供应商提供了方向和指导,伴随着AIAG和VDA前一版手册的案例分析以及现实经验中的最佳实践经验。

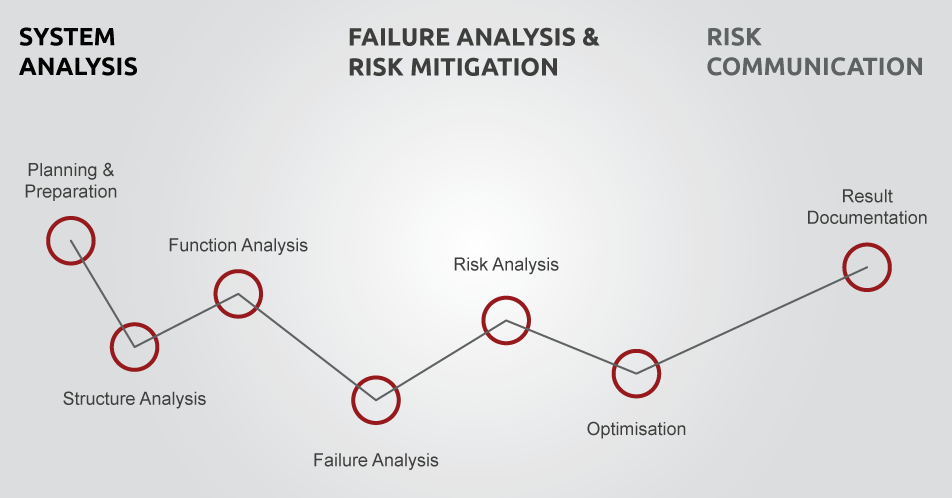

用于FMEA开发的新的7步方法可能是最引人注目的更新。 “ 7步”方法提供了一个广泛的框架,以更明确和相关的方式记录技术风险,从而使产品设计和过程风险更加透明和更加可预测。

新方法的前三个步骤,即计划与准备,结构分析和功能分析,代表了PFMEA研究的“系统分析”阶段。接下来的三个步骤对应于“故障分析和风险缓解”阶段,包括故障分析,风险分析和优化。最后但并非最不重要的是,第7步“结果文档”总结了FMEA流程的“沟通”阶段。

此外,在FMEA流程步骤5的“风险分析”中,风险优先级编号(RPN)被操作优先级(AP)度量代替。 AP表示消除故障风险所需的操作优先级(高-中-低)。

在逐步遵循AIAG和VDA指南执行新的FMEA要求时,对汽车供应商进行这种新方法的培训至关重要。因此,SNECI最近更新了其培训模块以在此转变期间为供应商提供支持。有关更多信息,请联系我们的专家!