Všetko, čo potrebujete vedieť o najnovších aktualizáciách procesnej FMEA

Priemyselné spoločnosti hľadajú nástroje a metodiky, ktoré sa dajú použiť na vytvorenie politík neustáleho zlepšovania, zabezpečenie konkurencieschopnosti a splnenie neustále rastúcich požiadaviek na kvalitu, dodávky a náklady. Analýza možných chýb a ich dôsledkov alebo FMEA je jednou z najstarších, ale najpopulárnejších z týchto metód, pretože je to jedna z povinných požiadaviek pre priemyselné spoločnosti, ako sa uvádza v norme IATF 16949: 2016.

V júni 2019 predstavila organizácia AIAG spolu s Nemeckou asociáciou automobilového priemyslu (VDA) prvého medzinárodnú príručku FMEA. Táto príručka obsahuje niekoľko dôležitých aktualizácií, najmä v metodike procesnej FMEA so zavedením úplne nového procesu Seven-Step FMEA.

Čo je to procesná FMEA a prečo je potrebná?

Procesná FMEA, skratka pre „Process Failure Mode and Effect Analysis“, je metóda štruktúrovaného zlepšovania, ktorej cieľom je identifikovať potenciálne chyby a analyzovať ich príčiny a účinky. Cieľom tejto metódy je nájsť riešenia, ktoré zabránia výskytu týchto chýb.

Proces FMEA, ktorý vyvinula americká armáda v 40. rokoch 20. storočia s cieľom riešiť poruchy munície, sa postupne uplatňoval v iných odvetviach, konkrétne v letectve a automobilovom priemysle.

Procesná FMEA je v súčasnosti najbežnejšie používanou metódou analýzy rizika v sade nástrojov automobilového priemyslu. V kombinácii s metódou reverzná FMEA, metódou hodnotenia rizika, ktorá je založená na realite namiesto predpovedí, procesná FMEA pomáha znižovať náklady na výrobu, vývoj a chybovosť produktov a súčasne vedie k zlepšeniu spokojnosti zákazníkov. Vykonávanie PFMEA je okrem toho potrebné na zvýšenie spokojnosti zákazníkov prostredníctvom použitia produktov s nulovou chybovosťou.

Procesná FMEA krok za krokom

Procesná FMEA sa často používa na pokrytie kritických výrobných prvkov. Je to veľmi presný postup. Ak dôjde k zmenám vo výrobnej technológii, procese alebo prostredí, musí sa začať nové hodnotenie.

Keď nastane táto situácia, všetky dotknuté tímy sa musia spojiť, aby identifikovali nové potenciálne riziká chýb počas celého nového výrobného procesu. Počas tohto obdobia je dôležité osloviť zamestnancov, ktorí majú značné skúsenosti s riadením výrobného procesu. Pravdepodobne budú schopní zdieľať niektoré empirické údaje, ktoré môžu byť kľúčom k analýze.

Každá identifikovaná súvislosť chyba – príčina – účinok by sa mala potom vyhodnotiť pomocou troch hodnotiacich kritérií: závažnosť, výskyt a detekcia. Závažnosť je založená na rozsahu dopadu, ktorý by chyba mohla mať na bezproblémové fungovanie výroby alebo na bezpečnosť obsluhy strojov. Výskyt súvisí s pravdepodobnosťou možnej hlavnej príčiny zlyhania. Nakoniec detekcia poukazuje na pravdepodobnosť zistenia zlyhania skôr, ako ovplyvní cyklus výroby. Každému z týchto kritérií je pridelené poradie od 1 do 10, pričom 10 predstavuje najzávažnejšie, najčastejšie alebo nezistiteľné chyby.

Akonáhle tím dokončí posudzovanie každého nezávislého rizika, pokračuje v prijímaní opatrení potrebných na ich odstránenie.

Aktualizácia procesnej FMEA podľa novej príručky AIAG & VDA

Dodávatelia, ktorí dodávajú automobilové diely európskym a severoamerickým výrobcom automobilov, sú povinní viesť FMEA na základe schém príručiek VDA a AIAG FMEA.

Prvé vydanie Spoločnej príručky FMEA AIAG a VDA bolo oficiálne predstavené v júni 2019. Poskytuje pokyny a usmernenia dodávateľom automobilov v rôznych rozsahoch, po ktorých nasledujú osvedčené postupy a prípadové štúdie z predchádzajúcich príručiek AIAG a VDA a skúsenosti z reálnych prípadov.

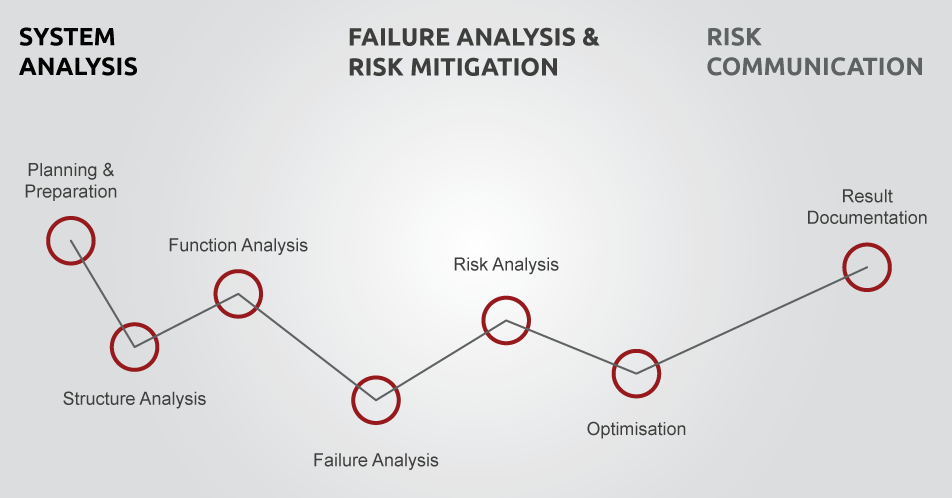

Nový 7-krokový prístup k vývoju FMEA je pravdepodobne najvýraznejšou aktualizáciou. Prístup poskytnutý v siedmich krokoch poskytuje širší rámec pre dokumentáciu technických rizík jasnejším a relevantnejším spôsobom, čím zvyšuje transparentnosť a lepšie predvídanie rizika pri navrhovaní výrobkov a procesoch.

Prvé tri kroky nového prístupu, plánovanie a príprava, štrukturálna analýza a funkčná analýza predstavujú fázu „systémovej analýzy“ štúdie PFMEA. Nasledujúce tri kroky zodpovedajú fáze „Analýza chýb a zmierňovanie rizika“ a zahŕňajú analýzu chýb, analýzu rizík a optimalizáciu. V neposlednom rade prichádza krok 7 „Dokumentácia výsledkov“, ktorý uzatvára fázu „Komunikácia“ procesu FMEA.

Ďalšou zmenou je nahradenie čísla priority rizika (RPN) metrikou priority (AP) v „analýze rizika“, krok 5 procesu FMEA. AP predstavuje prioritu akcie (nízka-stredná-vysoká), ktorá je potrebná na odstránenie rizika zlyhania.

Zatiaľ čo sa nové požiadavky FMEA, ktoré sa riadia príručkou AIAG & VDA, postupne zavádzajú, je nevyhnutné, aby boli dodávatelia automobilového priemyslu školení o tejto novej metodike. Preto spoločnosť SNECI nedávno aktualizovala svoj školiaci modul na podporu dodávateľov počas tejto zmeny. Pre viac informácií kontaktujte našich odborníkov!